역삼투막 분리개요

피앤씨테크의 기술력을 소개합니다.

역삼투막은 지지층(두께 50㎛)과 분리기능을 가지는 활성층(두께 0.2㎛)으로 구성되어 있으며 역삼투 현상을 이용하여 용매와 용질을 분리하는 막이다.

염수와 담수 같이 농도차가 있는 용액을 반투막으로 분리해 놓고 일정시간이 지나면 저농도 용액의 물이 고농도 쪽으로 이동하여 수위에 차이가 나게된다. 바로 이러한 현상이 "삼투"현상이며 이때 발생하는 수위의 차이가 삼투압이다.

이때 고농도 용액에 삼투압 이상의 압력을 가하면 저농도 용액쪽으로 물이 이동하게 되는데이러한현상을"역삼투(ReverseOsmosis)"현상이라 한다. 그리고 이 원리를 이용한 설비를 역삼투설비라 한다.

역삼투막은 일반적으로 막의 재질과 구조에 의해 분류되며, 실제로 적용시 재질이나 막의 구조에 따른 특성을 잘 고려해야 한다.

막의 재질로는 Cellulose Acetate(CA), Polyamide(PA), Polysulfonate 등이 사용되고 있으며 CA막과 PA막이 가장 많이 사용된다.

LOBE와 SOURIRAJAN에 의해 개발된 막으로써 두께가 100∼200㎛인 반투성 막이다. 이 막은 두께가 0.25∼1㎛의 조밀한 활성층(스킨층)과 수십㎛ 정도의 세공이 다수 존재하는 스폰지 형태의 지지층으로 구성되며 이 두 층이 같은 재질로 되어있는 것이 특징이다. 이들 두 층 중 조밀한 구조의 활성층만이 탈염작용에 관여하며 지지층은 활성층이 고압에서도 견디도록 지지해주는 역할을 한다.

염의 분리작용을 하는 활성층의 두께가 전체의 1/1000 이하로 얇은 것은 물의 투과에 대한 저항을 감소시켜 물의 막투과 유속을 증가시키기 위한 것이며, 단위 막면적당 투과 유량이 많다.

복합막은 막의 분리기능을 담당하는 활성층(비대칭막의 조밀층)과 지지층(다공층)이 기본적으로 다른 재질로 구성되어 있다. 이 막의 제조 방법은 막의 두께를 얇게하면 막투과 유속이 증가한다는 용해확산설을 기초로 하고 있으며, CARNELL & CASSIDY법, FRANCIS법 및 초박막을 다공층 지지체에 직접 COATING하는 방법등이 있다. 현재는 주로 계면 중합법을 이용하여 역삼투 복합막을 제조한다.

복합막은 막의 표면적을 최대한 넓게 만들어 막투과 수량을 증가시키고 기존의 CA막에 비해 염 제거율이 월등히 높다. 단위 막면적당 투과 유량이 적고 주로 hollow fiber type으로 사용되며, chemical과 biological agent에 대한 저항력이있다.

과거의 막은 최초 개발된 시점에서 많이 사용된 CA막(비대칭 막)이었으나 좁은 pH 범위와 높은 압력으로 인한 운전비용, 미생물 방지를 위한 염소투입등과 같은 많은 단점으로 인해 현재는 PA막(복합막)으로 교체중에 있다. PA막은 CA막에 비하여 넓은 pH 범위, 낮은 압력 및 높은 제거율로 현재는 거의 PA막을 사용하고 있다.

| 항목 | PA막 | CA막 | 비고 | |

|---|---|---|---|---|

| PH범위 | 2~12 | 4~6 | 산 주입 | |

| 운 전 압 력 (Kgf/cm2) | 15 | 30 | ||

| 제거율(%) | TDS | 99+ | 98 | |

| SiO2 | 99+ | 95 | ||

| 안 정 성 | 상당히 안정적 | 안정적 | 장기물성 | |

| 물 성 저 하 | Flux | Rejection | 수질 | |

| 3 년 후 | 염 투과율 | 30% ↑ | 100% | |

| 제 거 율 | 99% → 98.7% | 98% → 96% | ||

| OCl- | 제거 (막의 산화) | 첨가 (미생물) | ||

| Fouling | ||||

원래 인공신장용으로 사용된 것이지만 R/O System 용으로 완전한 개발이 되었는데 이것은 UOP에 의하여 실행 되었으며 UOP, Hydranautics, DDS, Millipore등이 시장을 점유하고 있다.간단한 실험실적 Module은 전형적으로 12 inch length와 2 inch diameter의 collection Tube로 이루어져 있다. 이러한 module은 보통 20 ft²의 막면적을 가지고 있다.

Spiral-wound module은 가장 compact하고 가격이 싸기 때문에 가장 많이 사용되고 있다. Module은 2장의 평막사이에 통수가 가능한 지지체를 넣고 막의 외면에는 그물형태의 Spacer를 적층시킨 후 Roll Cake 형태로 말아서 만든다.

Closed-end design 형태를 가지고 있으며, pressure vessel 속에 장치된다.System은 sheel side에서 가압되어 fiber wall을 통해 유출되어 배출된다. 이것은 만들기가 쉽고 경제적 인 system으로 매우 큰 fiber 막면적을 갖는다. Fiber의 직경은 보통 100㎛ ID, 150∼200㎛ OD 이다. Clean application에 RO나 UF가 적용되며, UF module은 flow channel이 RO module보다 더 규칙적이기 때문에 fouling에 대하여는 덜 민감하다.

Hollow fiber module의 생산업체는 Schleicher, Schull, Nuclepore, Nitto등이 있으며, 가장 일반적으로 사용되는 것은 Romicon과 Amicon 제품이다.Industrial scale에 적용되는 size는 ID 0.5mm와 1.1mm의 2가지 type이 사용되고 있다. Module들은 각각 3,000개의 fiber까지 보유하게 되며 막면적은 0.06∼4.9㎥ 이다. 아주 높은 점도의 유체에 적용하는 module의 길이는 1.09, 0.635ㅡ 0.318 m가 있다.

또한, fiber structure에 손상을 주지않고 back-flush 될 수 있으며 Max. operating temperature는 75℃ 이다. Fiber 다발의 양쪽은 epoxy로 접착하여 사용하므로 다른 module과는 달리 막지지체가 없는 것이 특징이다. 따라서, 고압에서의 사용은 곤란하다. 그러나 단위 부피당 막면적이 넓어 처리액의 점도가 그다지 높지 않거나 sludge 형성이 적은 물질을 분리하는데는 좋은 성능을 나타낸다. 일반적으로 대형 module인 3 inch ID x 43 inch L은 압력에 의존적이며 flow rate와 무관한 희박용액의 처리나 fouling이 잘 일어나지 않는 액의 처리에 적합하다.

짧은 module인 25 inch L, 12.5 inch L은 반대로 고점도액의 처리나 최종 생산수의 농도가 진한 경우에 사용한다.

이 module은 막분리 system 중에 가장 먼저 개발된 type으로 design은 conventional filter-process에 기초하고 있다. 수많은 plate-and-frame module이 small-scale 적용을 위하여 개발되어 왔지만, 값이 상대적으로 비싸고 특히, 많은 gasket seal로 인한 leak가 심각한 문제이다.

현재에는 일반적으로 electrodialysis, pervaporation system 또는 small ultrafiltration과 R/O system 에 제한되어 사용하고 있다. R/O system이 적용되는 것은 보통 수평형 배열식을 쓰며, UF system에는 수직형 배열식을 사용한다. R/O system에 적용된 가장 일반적인 예는 DDS 30 system으로 annular membrane disc로 구성되어 있으며 OD는 0.3m 이다. Stack은 수평형으로 최대 막 면적은 19㎥ 이다. Module은 80℃의 온도, 70 bar까지의 압력에서 운전된다. UF에 사용된 DDS unit(Module 36)는 Horizontal type으로 Stack은 Poly-sulphone support plate와 membrane sheet로 구성된다. Module 36은 100℃, 100 bar 까지의 조건에서 운전이 가능하다. 제작업체로는 GKSS를 포함하여 Rhone-Poulen, Dorr-Oilver, Millipore와 Sartorius등이 있다.

Tubular module은 good fluid hydrodynamics로 인한 fouling의 저항성이 크다는 잇점이 있어서 비용이 높다는 문제를 극복하고 있지만 단지 약간의 U/F에만 적용되고 있다.

표면의 fouling을 저감하기 위하여 crossflow 속도는 5m/sec 이상을 사용하고 있으며, 제작상에서 가장 큰 문제는 tube 끝에서의 sealing이다.

Tubular module은 다른 module 형식에 비해 공급액 유로 입구가 크고 공급액의 유속을 크게할 수 있는 구조로 되어 있으므로 다음과 같은 장점을 가지고 있다.

한편, Tubular module은 다음과 같은 단점을 가지고 있다.

용매와 용질로 구성된 유체중에서 용매를 제거시킴으로써 용질을 농축, 회수하는 방법으로서 막분리 법만으로는 100%의 고형분 회수가 어려우므로 2차 농축장치가 필요하고, 농도에 따른 여액량 변화를 고려하여 경제성 있는 운전과 System 설계가 필요하다.

유체중에 포함되어 있는 저분자에서 고분자 물질등의 용질과 입자에 이르기까지 불순물을 적합한 막을 이용하여 분리하는 것으로서 일반적인 여과개념이다. 막분리는 다른 정제공정에 비하여 가장 우수한 경제성을 보인다.

용매와 분자크기가 다른 2가지 이상의 용질이 함유된 유체로부터 일부 용질만 제거하는 방법으로 고분자 물질의 정체에 효과적이다. (예 : 물 + 단백질 + Salt중 Salt만 제거) UF만의 우수한 특성이며 일반 투석법에 비하여 시간과 경비가 크게 절감된다.

| 용질 | 분자량 | 제거율(%) | 용질 | 제거율(%) |

|---|---|---|---|---|

| NaF | 42 | 99 | Na | 97 |

| NaCN | 49 | 98 | Ca | 99 |

| NaCl | 58 | 99 | Mg | 99 |

| SiO2 | 60 | 99 | K | 98 |

| NaHCO3 | 84 | 99 | Fe | 99 |

| NaNO3 | 85 | 96 | Mn | 99 |

| MgCl2 | 95 | 99 | Al | 99 |

| CaCl2 | 111 | 99 | NH4 | 99 |

| MgSO4 | 120 | 99 | Cu | 99 |

| NiSO4 | 155 | 99 | Ni | 99 |

| CuSO4 | 160 | 99 | Zn | 99 |

| Formaldehyde | 30 | 35 | Sr | 98 |

| Methanol | 32 | 25 | Cd | 99 |

| Ethanol | 46 | 70 | Ag | 99 |

| Isopropanol | 60 | 90 | Hg | 99 |

| Urea | 60 | 70 | CI | 99 |

| Lactic Acid (pH 2) |

90 | 94 | HCO3 | 98 |

| Lactic Acid (pH 5) |

90 | 99 | SO4 | 99 |

| Glucose | 180 | 98 | NO3 | 96 |

| Sucrose | 342 | 99 | F | 98 |

| Chlorinated Pesticides |

- | 99 | SiO2 | 99 |

| BOD | - | 95 | PO4 | 99 |

| COD | - | 97 | Br | 98 |

Sea-water Desalination, Brackish Water Desalination, 용수의 전처리, 탈염, 초순수제조

Cheese Whey로부터 Lactose 회수, 어육가공배수로 부터 아미노산의 분리농축

대두 Whey 배수처리, 야채쥬스, 과즙의 농축, 포도주 제조, 당액의 농축·정제, 전분공업 배수처리, Coffee 추출액의 농축

Pyrogen 제거, 생약의 농축·정제, 의료·의약 용수제조

석유화학공업배수처리, 사진공업배수로 부터 유효물질회수, 펄프폐수로 부터 Lignin 회수

염색폐수로 부터 염료의 회수

함유배수처리, Aluminium 전착도료회수, 도료폐수에서 유효 금속회수

하수, 건물배수의 처리, 이온교환재생액의 처리, 방사성세탁 폐수처리, 병원, 연구소 배수처리

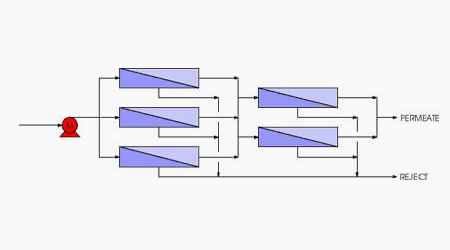

System 회수율을 높지 않지만 처리해야할 용량이 많을 때 좋은 방법이다.

회수율은 증가하지만 brain의 농도가 증가한다.

막면에 발생하는 농도분극을 최소로 억제하면서 회수율을 높이는 방법이다.

담수화공정에 가장 많이 사용하고 있으나 압력손실이 발샐하여 booster pump를 필요로 한다.

a. 염제거율 : 99.5%

b. 운전압력 100기압에서 견딜 수 있는 고회수율 막을 사용하여 염분농도 35,000∼36,000ppm의 해수를 탈염하여 염분농도 500ppm 이하의 담수로 만드는 공정이다.

c. 이 공정은 1단투과이기 때문에 막의 성능이 중요하다.

a. 원수를 우선 1단을 통과시켜 염분농도 3,000∼4,500ppm 정도의 투과수로 만들고 이것을 제2단 공정을 통과시켜 염분농도 500ppm 이하의 담수를 만드는 공정이다.

b. 1단 및 2단의 막 제거율은 90∼95%가 적당하고 운전압력은 70∼80 기압이 필요하다.